Tiết kiệm năng lượng ở hạt sấy khô cảm ứng với phương pháp sưởi ấm cảm ứng

Hàng năm Kazakhstan sản xuất khoảng 17-19 triệu tấn ngũ cốc sạch, xuất khẩu khoảng 5 triệu tấn ngũ cốc, sản lượng tiêu thụ nội địa bình quân đạt 9-11 triệu tấn. Việc phát triển hơn nữa ngành ngũ cốc và thúc đẩy xuất khẩu ngũ cốc đòi hỏi phải phát triển cơ sở hạ tầng lưu trữ, vận chuyển và làm khô ngũ cốc, bao gồm việc xây dựng mới và tái thiết các hầm chứa ngũ cốc cũ, xây dựng các bến cảng và mua tàu chở hàng khô và tàu chở ngũ cốc (Baum, 1983). Cần phải hiện đại hóa ngành công nghiệp và nhiệm vụ đòi hỏi nỗ lực chuyên sâu của nhà nước và các nhà sản xuất ngũ cốc quốc gia.

Những người tham gia Diễn đàn Ngũ cốc Astana Kazakhstan V KAZGRAIN-2012 đã thảo luận về hiện trạng thị trường ngũ cốc, xu hướng và kỳ vọng giá cả, cũng như các vấn đề thách thức trong hậu cần và cơ sở hạ tầng. Cần lưu ý rằng 10 năm trước Kazakhstan không thể được coi là nước xuất khẩu ngũ cốc, trong khi hiện tại vấn đề xuất khẩu được coi là ưu tiên. Và sản xuất và làm khô ngũ cốc chiếm một trong những vị trí hàng đầu trong cả khu phức hợp công nghiệp nông nghiệp và nền kinh tế nói chung.

Phân tích kinh nghiệm của nhiều doanh nghiệp sản xuất chế biến hạt sau thu hoạch cho thấy, nhiệm vụ hàng đầu trong việc đảm bảo an toàn và chất lượng hạt mới thu hoạch là phơi khô. Tầm quan trọng của việc sấy ngũ cốc tăng lên ở vùng ẩm: việc chậm trễ trong quá trình sấy hoặc thực hiện công việc này vi phạm chế độ công nghệ chắc chắn gây ra thiệt hại về cây trồng. Theo nghiên cứu ở độ ẩm 25-28% của đống trong ba ngày độ nảy mầm giảm 20%. Và sự thất thoát chất khô là 0.7-1% mỗi ngày khi độ ẩm của đống ngũ cốc là 37% (Ginzburg, 1973).

Các yếu tố quan trọng trong việc sử dụng hiệu quả máy sấy trong nông nghiệp là cung cấp chất lượng hạt cao hơn, tăng băng thông của các đơn vị, cũng như giảm chi phí năng lượng. Cơ sở để nâng cao hiệu quả của các máy sấy hiện có trong nông nghiệp là đảm bảo loại bỏ đủ và ổn định độ ẩm từ một mét khối trong camera của máy sấy ngũ cốc. Một trong những lý do ngăn cản điều này là các bộ phận làm mát, được tích hợp trong trục sấy, không tạo điều kiện tối ưu để làm mát toàn bộ hạt và do đó làm giảm thể tích hiệu quả của trục sấy và loại bỏ hơi ẩm khỏi một mét khối của máy ảnh.

Kể từ năm 2010, sản lượng lúa mì có xu hướng tăng trưởng ổn định: diện tích cây trồng tăng 17%, năng suất tăng 25% và tổng sản lượng - tăng 52%. Vào ngày 1 tháng 2012 năm 258, Kazakhstan có 14 silo với sức chứa 771.3 14 nghìn tấn và thang máy với sức chứa 127.8 XNUMX nghìn tấn. Việc tăng năng suất và thu hoạch gộp đòi hỏi phải cải tiến công nghệ sấy khô để tránh thất thoát mùa màng và duy trì chất lượng hạt.

Phương pháp quan điểm nhất để làm khô hạt và loại bỏ độ ẩm là phương pháp sưởi ấm cảm ứng mà vẫn còn ít được nghiên cứu và hiếm khi được sử dụng trong thực tế do những khiếm khuyết đáng kể trong công nghệ sản xuất bộ biến tần. Thông qua thiết bị sưởi ấm cảm ứng Sản xuất hiện đang phát triển và việc sử dụng phương pháp làm khô ngũ cốc trở nên phổ biến hơn so với các phương pháp gia nhiệt truyền thống (Zhidko, 1982).

Hiện tại, gia nhiệt cảm ứng được sử dụng để làm cứng bề mặt của các sản phẩm thép, thông qua gia nhiệt để biến dạng dẻo (rèn, dập, ép, v.v.), nấu chảy kim loại, xử lý nhiệt (ủ, tôi, thường hóa, làm nguội), hàn, hàn, hàn , kim loại. Gia nhiệt cảm ứng gián tiếp được sử dụng để gia nhiệt các thiết bị công nghệ (đường ống, bể chứa, v.v.), gia nhiệt chất lỏng, làm khô áo và vật liệu (ví dụ: gỗ). Thông số quan trọng nhất của việc lắp đặt hệ thống sưởi cảm ứng là tần số. Đối với mỗi quá trình (làm cứng bề mặt, thông qua gia nhiệt) có một dải tần số tối ưu, mang lại hiệu quả kinh tế và công nghệ tốt nhất. Tần số từ 50Hz đến 5 MHz được sử dụng để sưởi ấm cảm ứng.

Ưu điểm của hệ thống sưởi cảm ứng bao gồm:

- Truyền năng lượng điện trực tiếp vào cơ thể gia nhiệt cho phép thực hiện quá trình đốt nóng trực tiếp vật liệu, do đó tốc độ gia nhiệt là

- Truyền năng lượng điện trực tiếp vào thân sưởi không cần các thiết bị tiếp xúc. Điều này hữu ích cho dây chuyền tự động

- Khi vật liệu nung nóng là chất điện môi, ví dụ như hạt, thì công suất được phân bố đều trong toàn bộ thể tích của vật liệu nung nóng. Do đó, phương pháp cảm ứng này giúp làm nóng nhanh

- Gia nhiệt cảm ứng trong hầu hết các trường hợp có thể tăng năng suất và cải thiện điều kiện làm việc. Thiết bị cảm ứng có thể được coi là một loại máy biến áp, khi cuộn dây sơ cấp (cuộn cảm) được nối với nguồn điện xoay chiều và vật liệu nung nóng đóng vai trò là cuộn dây thứ cấp.

Giảm chi phí của toàn bộ cài đặt yêu cầu phát triển và thực hiện các lò sưởi cảm ứng đơn giản trong thiết kế.

Sự khác biệt chính giữa sưởi ấm cảm ứng từ các phương pháp làm khô truyền thống nằm ở việc sưởi ấm theo thể tích. Nhiệt thâm nhập vào sản phẩm (vật liệu) không phải từ bề mặt; nó được tạo thành toàn bộ khối lượng cùng một lúc, quá trình này cho phép làm khô hạt một cách hiệu quả với mức tiêu thụ năng lượng thấp. Sự phân bố đều độ ẩm xảy ra trong vật liệu đã sấy khô trong quá trình cảm ứng gia nhiệt. Cảm ứng không truyền nhiệt từ lò sưởi sang vật liệu. Trong khi sử dụng các phương pháp làm khô khác, cần phải làm nóng không khí, sau đó truyền nhiệt từ không khí nóng sang vật liệu. Ở mỗi giai đoạn - gia nhiệt không khí, vận chuyển và truyền nhiệt đến sản phẩm - sự thất thoát nhiệt là không thể tránh khỏi.

Ngày nay các doanh nghiệp ở Kazakhstan thực tế không sử dụng lò sưởi cảm ứng vì chúng rất đắt tiền. Các mẫu đèn cũ của máy sưởi cảm ứng đã lỗi thời và chúng không được sản xuất.

Làm khô hạt bằng gia nhiệt cảm ứng. Làm khô trong lớp rơi

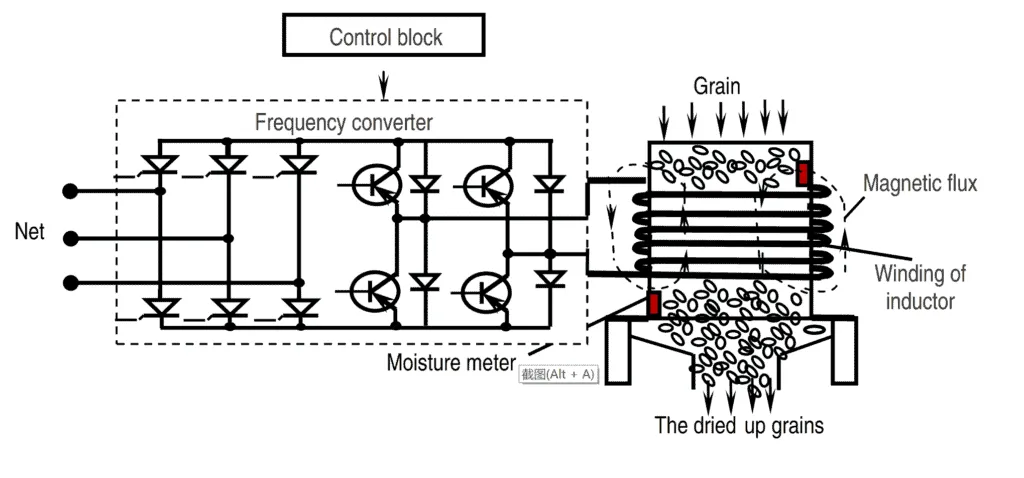

Chúng tôi đề xuất phương pháp gia nhiệt cảm ứng của quá trình sấy hạt (Hình 1) trong đó vật liệu hạt đi qua, được dẫn động bằng trọng lực, qua trục sấy. Ở đầu hạt sấy được tải bằng băng tải gầu hoặc các thiết bị vận chuyển khác; sau đó hạt được đưa vào tháp sấy. Trong camera của tháp sấy, cuộn cảm, được kết nối với bộ biến tần, tạo ra trường điện từ (thông lượng) tần số cao.

Làm khô trong lớp rơi. Lớp rơi đại diện cho dòng hạt chuyển động hấp dẫn được xả mạnh, được bù đắp một phần bởi dòng khí đi lên (phanh khí động học). Nồng độ thực của hạt tăng lên trong quá trình chuyển động. Làm khô trong lớp lơ lửng. Trạng thái lơ lửng của hạt đạt được trong dòng khí nâng lên khi tăng tốc độ cung cấp điện. Trong quá trình này, toàn bộ bề mặt hạt tham gia trao đổi nhiệt và ẩm với khí. Thời gian lưu hạt trong ống khí nén không quá vài giây; nhiệt độ của tác nhân làm khô 350-400 ° C. Tuy nhiên, việc giảm độ ẩm lên đến một phần trăm. Do đó, thiết bị có các lớp hạt có trọng lượng không được sử dụng như máy sấy riêng biệt, mà là một bộ phận của máy sấy kết hợp nhiều buồng.

Kết luận

Ngày nay các công ty nông nghiệp và thang máy được trang bị hầu hết bằng máy sấy trục dòng trực tiếp. Những máy sấy này cho thấy sự không đồng đều đáng kể trong việc làm nóng và sấy hạt, do đó gây ra chi phí sấy nhiệt đáng kể. Lý do chính ở đây là sự không hoàn hảo trong việc cung cấp chất làm khô và không khí trong khí quyển để làm mất nước các lớp hạt.

Một điều kiện quan trọng để làm việc chất lượng của máy sấy ngũ cốc là làm mát hiệu quả hạt khô. Theo kế hoạch, các thiết bị làm mát của máy sấy ngũ cốc được thiết kế sao cho nhiệt độ của hạt ở đầu ra không được vượt quá nhiệt độ không khí trong khí quyển quá 10 ° C. Tuy nhiên, trong thực tế, giá trị này đạt hơn 12 ° C khi nhiệt độ không khí cao hơn 15 ° C. Ngoài ra, các máy sấy ngũ cốc hiện đại cung cấp sự không đồng đều đáng kể trong việc làm mát các lớp hạt riêng lẻ. Trong bối cảnh đã thảo luận, áp dụng sấy gia nhiệt cảm ứng có thể là cách phù hợp hơn cả về năng suất, chất lượng và hiệu quả chi phí.

dự án

Baum, A., 1983. Sấy ngũ cốc [bằng tiếng Nga], Moscow: Kolos

Ginzburg, A., 1973. Cơ bản về lý thuyết và công nghệ sấy khô thực phẩm [bằng tiếng Nga], Moscow: Công nghiệp thực phẩm

Zhidko, V., 1982. Máy sấy ngũ cốc và máy sấy ngũ cốc [bằng tiếng Nga], Moscow: Kolos