Nối kim loại với hàn và hàn

Có một số phương pháp có sẵn để nối kim loại, bao gồm hàn, hàn và hàn. Sự khác biệt giữa hàn và hàn là gì? Sự khác biệt giữa hàn và hàn là gì? Hãy cùng khám phá những điểm khác biệt cộng với lợi thế so sánh cũng như các ứng dụng phổ biến. Cuộc thảo luận này sẽ giúp bạn hiểu sâu hơn về cách nối kim loại và giúp bạn xác định phương pháp tối ưu cho ứng dụng của mình.

CÁCH MẠNG HOẠT ĐỘNG

A khớp hàn được thực hiện theo cách hoàn toàn khác với mối hàn. Sự khác biệt lớn đầu tiên là về nhiệt độ - hàn không làm tan chảy các kim loại cơ bản. Điều này có nghĩa là nhiệt độ hàn luôn thấp hơn nhiệt độ nóng chảy của kim loại cơ bản. Nhiệt độ hàn cũng thấp hơn đáng kể so với nhiệt độ hàn đối với các kim loại cơ bản giống nhau, sử dụng ít năng lượng hơn.

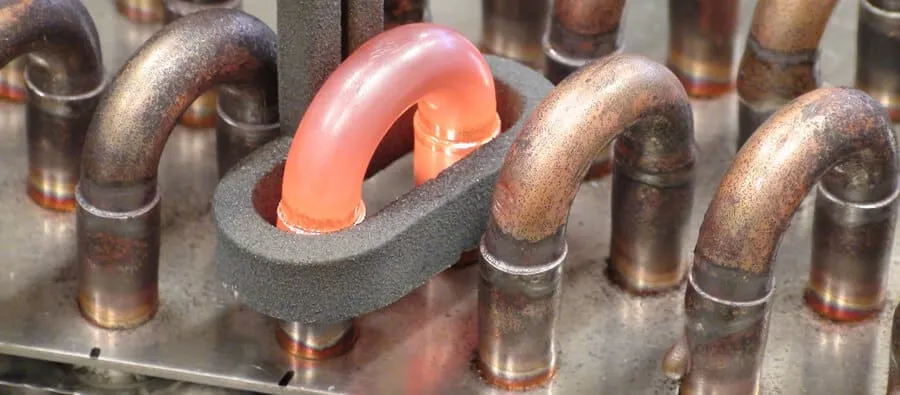

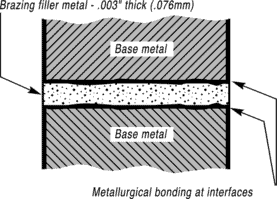

Nếu hàn không nung chảy các kim loại cơ bản, thì nó sẽ liên kết với chúng như thế nào? Nó hoạt động bằng cách tạo ra một liên kết luyện kim giữa kim loại phụ và bề mặt của hai kim loại được nối với nhau. Nguyên tắc mà kim loại độn được hút qua mối nối để tạo ra liên kết này là hoạt động của mao dẫn. Trong một hoạt động hàn, bạn áp dụng nhiệt trên diện rộng cho các kim loại cơ bản. Kim loại phụ sau đó được đưa vào tiếp xúc với các bộ phận được nung nóng. Nó bị nóng chảy ngay lập tức bởi nhiệt trong kim loại cơ bản và được hút hoàn toàn bằng tác động của mao dẫn qua khớp. Đây là cách một khớp nối được tạo ra.

Các ứng dụng hàn bao gồm điện tử / điện, hàng không vũ trụ, ô tô, HVAC / R, xây dựng và hơn thế nữa. Ví dụ bao gồm từ hệ thống điều hòa không khí cho ô tô đến cánh tuabin phản lực có độ nhạy cao, các bộ phận vệ tinh đến đồ trang sức cao cấp. Hàn mang lại một lợi thế đáng kể trong các ứng dụng yêu cầu kết hợp các kim loại cơ bản khác nhau, bao gồm đồng và thép cũng như các phi kim loại như cacbua vonfram, alumin, graphit và kim cương.

Lợi thế so sánh. Đầu tiên, một khớp được hàn là một khớp mạnh. Trong nhiều trường hợp, một mối nối hàn được chế tạo đúng cách (như mối hàn) sẽ bền hoặc chắc hơn các kim loại được nối. Thứ hai, mối nối được làm ở nhiệt độ tương đối thấp, từ khoảng 1150 ° F đến 1600 ° F (620 ° C đến 870 ° C).

Quan trọng nhất, các kim loại cơ bản không bao giờ bị nóng chảy. Vì các kim loại cơ bản không bị nóng chảy nên chúng thường có thể giữ lại hầu hết các tính chất vật lý của chúng. Tính toàn vẹn của kim loại cơ bản này là đặc trưng của tất cả các mối nối được hàn, bao gồm cả các mối nối có tiết diện mỏng và dày. Ngoài ra, nhiệt thấp hơn giảm thiểu nguy cơ biến dạng hoặc cong vênh kim loại. Cũng nên xem xét, nhiệt độ thấp hơn cần ít nhiệt hơn - một yếu tố tiết kiệm chi phí đáng kể.

Một ưu điểm quan trọng khác của phương pháp hàn là dễ dàng nối các kim loại khác nhau bằng cách sử dụng chất trợ dung hoặc các hợp kim có chất trợ dung / tráng. Nếu bạn không cần phải nấu chảy các kim loại cơ bản để kết hợp chúng, thì sẽ không thành vấn đề nếu chúng có nhiệt độ nóng chảy khác nhau. Bạn có thể hàn thép thành đồng dễ dàng như thép thành thép. Hàn là một câu chuyện khác vì bạn phải nấu chảy các kim loại cơ bản để nung chảy chúng. Điều này có nghĩa là nếu bạn cố gắng hàn đồng (điểm nóng chảy 1981 ° F / 1083 ° C) với thép (điểm nóng chảy 2500 ° F / 1370 ° C), bạn phải sử dụng các kỹ thuật hàn khá phức tạp và tốn kém. Việc nối các kim loại khác nhau một cách dễ dàng thông qua các quy trình hàn thông thường có nghĩa là bạn có thể chọn bất kỳ kim loại nào phù hợp nhất với chức năng của việc lắp ráp, biết rằng bạn sẽ không gặp vấn đề gì khi nối chúng cho dù chúng có nhiệt độ nóng chảy khác nhau bao nhiêu.

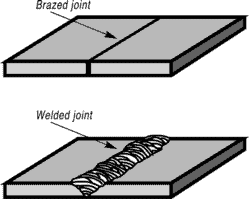

Vừa là khớp hàn có bề ngoài mịn màng, thuận lợi. Có sự so sánh ngày và đêm giữa miếng phi lê nhỏ, gọn gàng của mối hàn và hạt dày, không đều của mối hàn. Đặc tính này đặc biệt quan trọng đối với các khớp nối trên các sản phẩm tiêu dùng, nơi mà ngoại hình là yếu tố quan trọng. Một khớp hàn hầu như luôn có thể được sử dụng “nguyên trạng” mà không cần bất kỳ hoạt động hoàn thiện nào - một tiết kiệm chi phí khác.

Hàn mang lại một lợi thế đáng kể khác so với hàn ở chỗ người vận hành thường có thể đạt được kỹ năng hàn nhanh hơn kỹ năng hàn. Lý do nằm ở sự khác biệt cố hữu giữa hai quy trình. Mối hàn tuyến tính phải được theo dõi với sự đồng bộ chính xác của ứng dụng nhiệt và sự lắng đọng của kim loại phụ. Mặt khác, khớp có dây hãm có xu hướng “tự tạo ra” thông qua hoạt động của mao mạch. Trên thực tế, một phần đáng kể kỹ năng liên quan đến hàn giáp bắt nguồn từ thiết kế và kỹ thuật của mối nối. Tốc độ so sánh của đào tạo vận hành viên có tay nghề cao là một yếu tố chi phí quan trọng.

Ngoài ra, thẻ cào hàn kim loại tương đối dễ dàng để tự động hóa. Các đặc điểm của quá trình hàn - ứng dụng nhiệt rộng và dễ định vị kim loại phụ - giúp loại bỏ khả năng gây ra các vấn đề. Có nhiều cách để gia nhiệt mối nối một cách tự động, nhiều hình thức hàn kim loại phụ và nhiều cách để lắng chúng để hoạt động hàn có thể dễ dàng được tự động hóa cho hầu hết mọi cấp độ sản xuất.

CÁCH LÀM VIỆC CỦA HÀN

Hàn nối các kim loại bằng cách nấu chảy và nung chảy chúng với nhau, điển hình là khi bổ sung kim loại hàn. Các mối nối được tạo ra rất chắc chắn - thường chắc chắn như các kim loại được kết hợp với nhau, hoặc thậm chí còn mạnh hơn. Để nung chảy các kim loại, bạn áp dụng nhiệt tập trung trực tiếp vào khu vực khớp. Nhiệt này phải có nhiệt độ cao để làm nóng chảy các kim loại cơ bản (các kim loại đang tham gia) và các kim loại phụ. Do đó, nhiệt độ hàn bắt đầu từ điểm nóng chảy của các kim loại cơ bản.

Hàn thường thích hợp để nối các cụm lắp ráp lớn mà cả hai phần kim loại đều tương đối dày (0.5 ”/ 12.7mm) và được nối tại một điểm duy nhất. Vì hạt của mối hàn không đều, nên nó thường không được sử dụng trong các sản phẩm yêu cầu mối nối thẩm mỹ. Các ứng dụng bao gồm giao thông vận tải, xây dựng, sản xuất và sửa chữa các cửa hàng. Ví dụ như các tổ hợp rô bốt cộng với việc chế tạo bình chịu áp lực, cầu, cấu trúc xây dựng, máy bay, huấn luyện viên đường sắt và đường ray, đường ống, v.v.

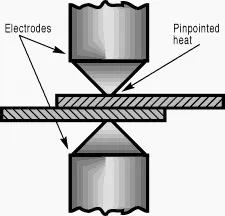

Lợi thế so sánh. Bởi vì nhiệt hàn là cường độ cao, nó thường cục bộ và xác định; không thực tế nếu áp dụng nó một cách thống nhất trên diện rộng. Khía cạnh chính xác này có những ưu điểm của nó. Ví dụ, nếu bạn muốn nối hai dải kim loại nhỏ tại một điểm, phương pháp hàn điện trở là thực tế. Đây là một cách nhanh chóng, tiết kiệm để làm cho hàng trăm và hàng nghìn khớp xương chắc khỏe, vĩnh viễn.

Tuy nhiên, nếu mối nối là tuyến tính thay vì được định vị chính xác, các vấn đề sẽ phát sinh. Nhiệt cục bộ của hàn có thể trở thành một bất lợi. Ví dụ, nếu bạn muốn hàn hai miếng kim loại, bạn bắt đầu bằng cách vát các cạnh của miếng kim loại để có chỗ cho kim loại hàn. Sau đó, bạn hàn, đầu tiên làm nóng một đầu của khu vực khớp đến nhiệt độ nóng chảy, sau đó từ từ di chuyển nhiệt dọc theo đường nối, lắng đọng kim loại phụ đồng bộ với nhiệt. Đây là một hoạt động hàn thông thường, điển hình. Được chế tạo đúng cách, mối hàn này ít nhất cũng chắc chắn như các kim loại được nối với nhau.

Tuy nhiên, có những nhược điểm đối với phương pháp hàn mối nối tuyến tính này. Các mối nối được thực hiện ở nhiệt độ cao - đủ cao để làm tan chảy cả kim loại cơ bản và kim loại phụ. Nhiệt độ cao này có thể gây ra các vấn đề, bao gồm cả sự biến dạng và cong vênh của kim loại cơ bản hoặc ứng suất xung quanh khu vực mối hàn. Những nguy hiểm này là tối thiểu khi các kim loại được nối có độ dày, nhưng chúng có thể trở thành vấn đề khi các kim loại cơ bản là các phần mỏng. Ngoài ra, nhiệt độ cao rất tốn kém, vì nhiệt là năng lượng và chi phí năng lượng là tiền bạc. Bạn càng cần nhiều nhiệt để tạo ra mối nối, thì chi phí sản xuất mối nối càng cao.

Bây giờ, hãy xem xét quá trình hàn tự động. Điều gì xảy ra khi bạn tham gia không phải một tổ hợp, mà là hàng trăm hoặc hàng nghìn tổ hợp? Về bản chất, hàn gây ra các vấn đề trong tự động hóa. Mối hàn điện trở được thực hiện tại một điểm tương đối dễ dàng để tự động hóa. Tuy nhiên, một khi điểm trở thành một đường - một khớp tuyến tính - một lần nữa, đường phải được truy tìm. Có thể tự động hóa hoạt động theo dõi này, ví dụ như di chuyển đường nối qua một trạm gia nhiệt và nạp dây nạp tự động từ các ống cuộn lớn. Tuy nhiên, đây là một thiết lập phức tạp và chính xác, chỉ được đảm bảo khi bạn có các hoạt động sản xuất lớn của các bộ phận giống hệt nhau.

Hãy nhớ rằng kỹ thuật hàn liên tục được cải thiện. Bạn có thể hàn trên cơ sở sản xuất thông qua chùm điện tử, phóng điện tụ điện, ma sát và các phương pháp khác. Những quy trình phức tạp này thường đòi hỏi thiết bị chuyên dụng và đắt tiền cộng với việc thiết lập phức tạp, tốn thời gian. Cân nhắc xem chúng có phù hợp thực tế đối với thời gian sản xuất ngắn hơn, thay đổi cấu hình lắp ráp hoặc các yêu cầu nối kim loại hàng ngày thông thường hay không.

Chọn đúng quy trình gia công kim loại

Nếu bạn cần các mối nối bền vững và chắc chắn, bạn có thể sẽ thu hẹp việc cân nhắc việc ghép kim loại của mình thành hàn so với hàn thau. Hàn và hàn đều sử dụng nhiệt và kim loại phụ.  Cả hai đều có thể được thực hiện trên cơ sở sản xuất. Tuy nhiên, sự giống nhau kết thúc ở đó. Chúng hoạt động khác nhau, vì vậy hãy nhớ những cân nhắc giữa hàn và hàn:

Cả hai đều có thể được thực hiện trên cơ sở sản xuất. Tuy nhiên, sự giống nhau kết thúc ở đó. Chúng hoạt động khác nhau, vì vậy hãy nhớ những cân nhắc giữa hàn và hàn:

Kích thước của lắp ráp

Độ dày của các phần kim loại cơ bản

Yêu cầu về mối nối tại chỗ hoặc đường thẳng

Các kim loại được tham gia

Số lượng lắp ráp cuối cùng cần thiết

Sự lựa chọn khác? Các mối nối được gắn chặt bằng cơ học (ren, cọc hoặc đinh tán) thường không so sánh với các mối nối hàn về độ bền, khả năng chống va đập và rung động, hoặc độ kín không bị rò rỉ. Liên kết kết dính và hàn sẽ cung cấp các liên kết vĩnh viễn, nhưng nhìn chung, không thể cung cấp độ bền của mối nối hàn - bằng hoặc lớn hơn độ bền của chính các kim loại cơ bản. Theo quy luật, họ cũng không thể sản xuất các khớp có khả năng chịu nhiệt độ trên 200 ° F (93 ° C). Khi bạn cần các mối nối kim loại với kim loại chắc chắn và lâu dài, hàn là một ứng cử viên nặng ký.