Giới thiệu về làm cứng và ủ cảm ứng

Làm cứng cảm ứng là gì?

Cứng cảm ứng là một quy trình xử lý nhiệt được sử dụng để làm cứng có chọn lọc bề mặt của các thành phần thép, chẳng hạn như dây thanh, trong khi vẫn duy trì lõi dẻo và dẻo. Quá trình này bao gồm làm nóng bề mặt thép bằng dòng điện xoay chiều tần số cao (AC) và sau đó làm nguội nhanh chóng để đạt được bề mặt cứng, chống mài mòn.

Nhiệt độ là gì?

Ủ là một quá trình xử lý nhiệt sau quá trình đông cứng. Nó liên quan đến việc hâm nóng thép đã cứng đến nhiệt độ cụ thể dưới điểm tới hạn và sau đó để nguội từ từ. Quá trình ủ cải thiện độ dẻo dai, độ dẻo và khả năng chống va đập của thép bằng cách giảm ứng suất bên trong và giảm độ giòn.

Lợi ích của việc làm cứng và ủ cảm ứng

Làm cứng và ủ cảm ứng mang lại một số lợi ích cho dây thanh thép, bao gồm:

- Cải thiện khả năng chống mài mòn và tuổi thọ mệt mỏi

- Tăng cường độ cứng bề mặt trong khi vẫn duy trì lõi dẻo

- Kiểm soát chính xác độ sâu và độ cứng cứng

- Thời gian xử lý nhanh hơn so với các phương pháp xử lý nhiệt thông thường

- Hiệu quả năng lượng và sưởi ấm cục bộ, giảm chi phí tổng thể

Quy trình sản xuất dây thép

Quy trình sản xuất dây thép

nguyên liệu thô

Dây thanh thép thường được làm từ các loại thép có hàm lượng carbon thấp hoặc trung bình, chẳng hạn như AISI 1018, AISI 1045 hoặc AISI 4140. Các loại này được chọn dựa trên các đặc tính cơ học mong muốn và ứng dụng sử dụng cuối.

Vẽ dây

Quá trình kéo dây bao gồm việc kéo một thanh thép đặc qua một loạt khuôn có các lỗ nhỏ dần. Quá trình này kéo dài và giảm diện tích mặt cắt ngang của thanh, dẫn đến đường kính dây và bề mặt hoàn thiện như mong muốn.

Xử lý nhiệt

Sau quá trình kéo dây, dây thép thanh sẽ trải qua quá trình xử lý nhiệt để đạt được các tính chất cơ học mong muốn. Điều này thường liên quan đến quá trình làm cứng và ủ cảm ứng.

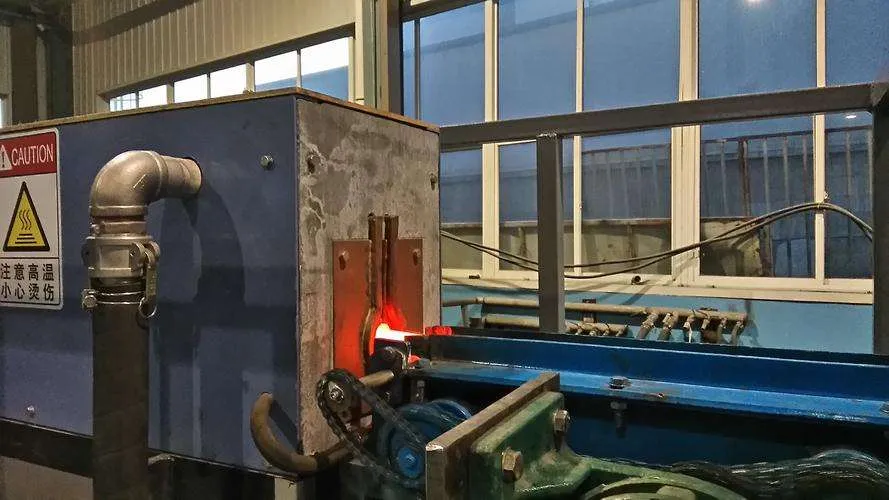

Quy trình làm cứng cảm ứng cho dây thép

Nguyên tắc làm cứng cảm ứng

Làm cứng cảm ứng sử dụng nguyên lý cảm ứng điện từ để tạo ra nhiệt bên trong dây thanh thép. Dòng điện xoay chiều chạy qua cuộn dây cảm ứng, tạo ra từ trường tạo ra dòng điện xoáy trong dây thép. Những dòng điện xoáy này tạo ra nhiệt do điện trở của thép, khiến bề mặt đạt đến phạm vi nhiệt độ austenit (thường trên 1600°F hoặc 870°C).

Thiết bị làm cứng cảm ứng

Thiết bị làm cứng cảm ứng

Cuộn dây cứng cảm ứng

Cuộn dây cảm ứng là trung tâm của quá trình làm cứng cảm ứng. Chúng được thiết kế để tập trung từ trường xung quanh dây thanh thép, đảm bảo sưởi ấm hiệu quả và cục bộ. Thiết kế cuộn dây, bao gồm hình dạng, kích thước và số vòng dây, được tối ưu hóa cho ứng dụng cụ thể.

Nguồn điện sưởi ấm cảm ứng

Nguồn điện cung cấp dòng điện xoay chiều tần số cao cần thiết cho hệ thống sưởi cảm ứng. Chúng có thể hoạt động ở tần số từ vài kilohertz đến vài megahertz, tùy thuộc vào độ sâu gia nhiệt và tốc độ sản xuất cần thiết.

Hệ thống làm nguội

Hệ thống làm nguội được sử dụng để làm mát nhanh chóng bề mặt được làm nóng của dây thanh thép sau khi gia nhiệt cảm ứng. Môi trường làm nguội thông thường bao gồm nước, dung dịch polymer hoặc không khí cưỡng bức. Tốc độ làm nguội là rất quan trọng để đạt được độ cứng và cấu trúc vi mô mong muốn.

Thông số làm cứng cảm ứng

Thông số làm cứng cảm ứng

tần số

Tần số của dòng điện xoay chiều quyết định độ sâu gia nhiệt và tốc độ gia nhiệt. Tần số cao hơn dẫn đến độ sâu gia nhiệt nông hơn, trong khi tần số thấp hơn sẽ thâm nhập sâu hơn vào vật liệu.

2. H4: Sức mạnh

Đầu vào nguồn điều khiển tốc độ gia nhiệt và nhiệt độ đạt được trong quá trình đông cứng cảm ứng. Kiểm soát chính xác nguồn điện là điều cần thiết để đảm bảo sưởi ấm đồng đều và tránh quá nhiệt hoặc quá nóng.

Thời gian

Khoảng thời gian của chu trình gia nhiệt cảm ứng xác định độ sâu của vỏ cứng và lượng nhiệt tổng thể đầu vào. Thời gian gia nhiệt ngắn hơn thường được sử dụng cho các phần mỏng, trong khi thời gian dài hơn là cần thiết cho các phần dày hơn.

Quy trình ủ dây thép

Tầm quan trọng của ủ

Sau khi đông cứng bằng cảm ứng, dây thanh thép ở trạng thái giòn do sự hình thành martensite, một cấu trúc vi mô cứng nhưng giòn. Ủ là điều cần thiết để giảm độ giòn và cải thiện độ dẻo dai và độ dẻo của thép trong khi vẫn duy trì đủ độ cứng.

Phương pháp ủ

Lò ủ

Quá trình ủ trong lò bao gồm việc nung nóng các dây thanh thép cứng trong lò khí quyển được kiểm soát ở nhiệt độ cụ thể, thường là từ 300°F đến 1200°F (150°C và 650°C), trong một khoảng thời gian xác định. Quá trình này cho phép martensite biến đổi thành cấu trúc vi mô ổn định và dẻo hơn.

Nhiệt độ cảm ứng

Ủ cảm ứng là một phương pháp mới hơn và hiệu quả hơn để ủ dây thanh thép. Nó sử dụng các nguyên tắc tương tự như làm cứng cảm ứng, nhưng ở nhiệt độ thấp hơn và thời gian gia nhiệt lâu hơn. Quá trình này cho phép kiểm soát chính xác nhiệt độ ủ và có thể được tích hợp với quy trình làm cứng cảm ứng để cải thiện năng suất.

Thông số ủ

Nhiệt độ

Nhiệt độ ủ rất quan trọng trong việc xác định tính chất cơ học cuối cùng của dây thanh thép. Nhiệt độ ủ cao hơn thường dẫn đến độ cứng thấp hơn nhưng độ dẻo và khả năng chống va đập được cải thiện.

Thời gian

Thời gian ủ đảm bảo rằng sự biến đổi cấu trúc vi mô mong muốn xảy ra đồng đều trong toàn bộ vỏ cứng. Thời gian ủ lâu hơn có thể được yêu cầu đối với các phần dày hơn hoặc khi nhắm tới các tính chất cơ học cụ thể.

Kiểm soát và kiểm tra chất lượng

A. Kiểm tra độ cứng

Kiểm tra độ cứng là biện pháp kiểm soát chất lượng cơ bản đối với dây thép thanh được làm cứng và tôi luyện bằng cảm ứng. Các phương pháp kiểm tra độ cứng phổ biến bao gồm kiểm tra Rockwell, Vickers và Brinell. Các thử nghiệm này đánh giá cấu hình độ cứng trên mặt cắt ngang của dây, đảm bảo đạt được các giá trị độ cứng mong muốn.

B. Phân tích cấu trúc vi mô

Phân tích cấu trúc vi mô bao gồm việc kiểm tra cấu trúc luyện kim của dây thanh thép bằng các kỹ thuật như kính hiển vi quang học hoặc kính hiển vi điện tử quét (SEM). Phân tích này xác nhận sự hiện diện của các pha cấu trúc vi mô mong muốn, chẳng hạn như martensite được tôi luyện và xác định bất kỳ khiếm khuyết tiềm ẩn hoặc sự không đồng nhất nào.

C. Kiểm tra cơ khí

Thử nghiệm cơ học, bao gồm thử nghiệm độ bền kéo, độ mỏi và va đập, được thực hiện để đánh giá các tính chất cơ học tổng thể của dây thanh thép tôi và tôi cứng cảm ứng. Các thử nghiệm này đảm bảo rằng dây đáp ứng các yêu cầu về độ bền, độ dẻo và độ bền được chỉ định cho các ứng dụng dự định của chúng.

Các ứng dụng của dây thép cứng và thép cường lực cảm ứng

A. Công nghiệp ô tô

A. Công nghiệp ô tô

Dây thanh thép cứng và tôi cảm ứng được sử dụng rộng rãi trong ngành công nghiệp ô tô cho các bộ phận khác nhau, chẳng hạn như lò xo treo, lò xo van và bộ phận truyền động. Những dây này có độ bền cao, khả năng chống mài mòn và tuổi thọ mỏi, những yếu tố cần thiết để mang lại hiệu suất đáng tin cậy và lâu dài.

B. Ngành xây dựng

Trong ngành xây dựng, dây thanh thép cường lực và cứng cảm ứng được sử dụng để gia cố trong kết cấu bê tông, các ứng dụng bê tông dự ứng lực và dây cáp cho cần cẩu và thang máy. Độ bền và độ bền cao của các dây này đảm bảo sự an toàn và tuổi thọ của các công trình xây dựng.

C. Công nghiệp sản xuất

Ngành công nghiệp sản xuất sử dụng dây thanh thép tôi cứng và tôi cảm ứng trong các ứng dụng khác nhau, chẳng hạn như các bộ phận máy công cụ, băng tải và ốc vít công nghiệp. Những dây này cung cấp độ bền cần thiết, khả năng chống mài mòn và độ ổn định kích thước cần thiết trong môi trường sản xuất đòi hỏi khắt khe.

Kết luận

Kết luận

A. Tóm tắt

Làm cứng và ủ cảm ứng là các quy trình xử lý nhiệt cần thiết cho dây thanh thép, mang đến sự kết hợp độc đáo giữa độ cứng bề mặt, khả năng chống mài mòn và độ bền của lõi. Bằng cách kiểm soát cẩn thận các thông số tôi và cứng cảm ứng, nhà sản xuất có thể điều chỉnh các tính chất cơ học của dây thanh thép để đáp ứng các yêu cầu cụ thể của các ngành công nghiệp khác nhau, bao gồm ô tô, xây dựng và sản xuất.

B. Xu hướng và tiến bộ trong tương lai

Khi công nghệ tiếp tục phát triển, quy trình làm cứng và ủ cảm ứng dự kiến sẽ trở nên hiệu quả, chính xác và thân thiện với môi trường hơn. Những tiến bộ trong công nghệ cung cấp điện, thiết kế cuộn dây và tự động hóa quy trình sẽ nâng cao hơn nữa chất lượng và tính nhất quán của dây thanh thép tôi và cứng cảm ứng. Ngoài ra, nghiên cứu đang diễn ra về khoa học luyện kim và vật liệu có thể dẫn đến sự phát triển các hợp kim thép mới và các kỹ thuật xử lý nhiệt cải tiến, mở rộng ứng dụng và khả năng hoạt động của các dây này.

Câu Hỏi Thường Gặp

Câu Hỏi Thường Gặp

1. Sự khác biệt giữa quá trình làm cứng cảm ứng và quá trình làm cứng thông thường là gì? Làm cứng cảm ứng là một quá trình cục bộ và hiệu quả hơn so với các phương pháp làm cứng thông thường, chẳng hạn như làm cứng bằng lò hoặc làm cứng bằng ngọn lửa. Nó cho phép làm cứng có chọn lọc các khu vực cụ thể trong khi vẫn duy trì lõi dẻo, đồng thời mang lại thời gian xử lý nhanh hơn và hiệu quả năng lượng tốt hơn.

2. Có thể áp dụng phương pháp làm cứng cảm ứng cho các vật liệu khác ngoài thép không? Mặc dù quá trình làm cứng cảm ứng chủ yếu được sử dụng cho các thành phần thép, nhưng nó cũng có thể được áp dụng cho các vật liệu sắt từ khác, chẳng hạn như gang và một số hợp kim gốc niken. Tuy nhiên, các thông số và yêu cầu của quy trình có thể khác nhau tùy thuộc vào thành phần và tính chất của vật liệu.

3. Vỏ cứng có thể đạt được độ sâu bao nhiêu thông qua quá trình làm cứng cảm ứng? Độ sâu của vỏ cứng trong quá trình làm cứng cảm ứng phụ thuộc vào một số yếu tố, bao gồm tần số của dòng điện xoay chiều, công suất đầu vào và thời gian gia nhiệt. Thông thường, độ sâu vỏ cứng dao động từ 0.5 mm đến 6 mm, nhưng những trường hợp sâu hơn có thể đạt được thông qua các kỹ thuật chuyên dụng hoặc nhiều chu trình gia nhiệt.

4. Việc ủ có luôn cần thiết sau khi làm cứng bằng cảm ứng không? Có, việc ủ là cần thiết sau khi làm cứng bằng cảm ứng để giảm độ giòn của thép đã cứng và cải thiện độ dẻo dai và độ dẻo của nó. Nếu không được tôi luyện, thép đã cứng sẽ quá giòn và dễ bị nứt hoặc sứt mẻ khi chịu tải hoặc va đập.

5. Có thể thực hiện quá trình làm cứng và ủ cảm ứng như một quy trình tích hợp duy nhất không? Vâng, hiện đại hệ thống làm cứng cảm ứng thường tích hợp quá trình ủ với quá trình làm cứng, cho phép chu trình xử lý nhiệt liên tục và hiệu quả. Sự tích hợp này giúp tối ưu hóa thời gian sản xuất và đảm bảo chất lượng ổn định trong toàn bộ quá trình.