Răng bằng răng Bánh răng cảm ứng Quá trình làm cứng bề mặt răng

Mô tả

Làm cứng răng bánh răng cảm ứng: Giải pháp tiết kiệm chi phí để cải thiện hiệu suất của bánh răng

Bánh răng là một phần không thể thiếu của nhiều hệ thống cơ khí và hiệu suất của chúng ảnh hưởng trực tiếp đến hiệu suất và độ tin cậy tổng thể của hệ thống. Một yếu tố quan trọng ảnh hưởng đến hiệu suất của bánh răng là độ cứng của răng bánh răng. Các răng bánh răng được tôi cứng là điều cần thiết để truyền mô-men xoắn và công suất hiệu quả, đồng thời giảm thiểu mài mòn và mỏi. Làm cứng răng bánh răng cảm ứng là một giải pháp tiết kiệm chi phí có thể cải thiện đáng kể hiệu suất của thiết bị.

Làm cứng răng bánh răng cảm ứng là gì?

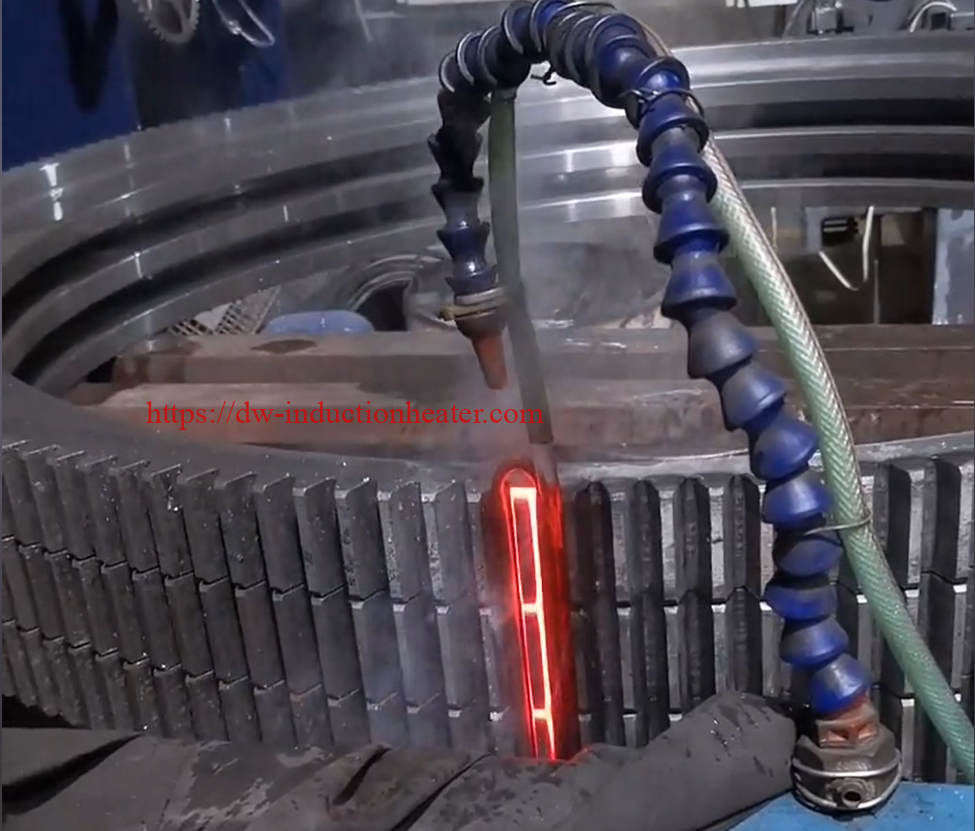

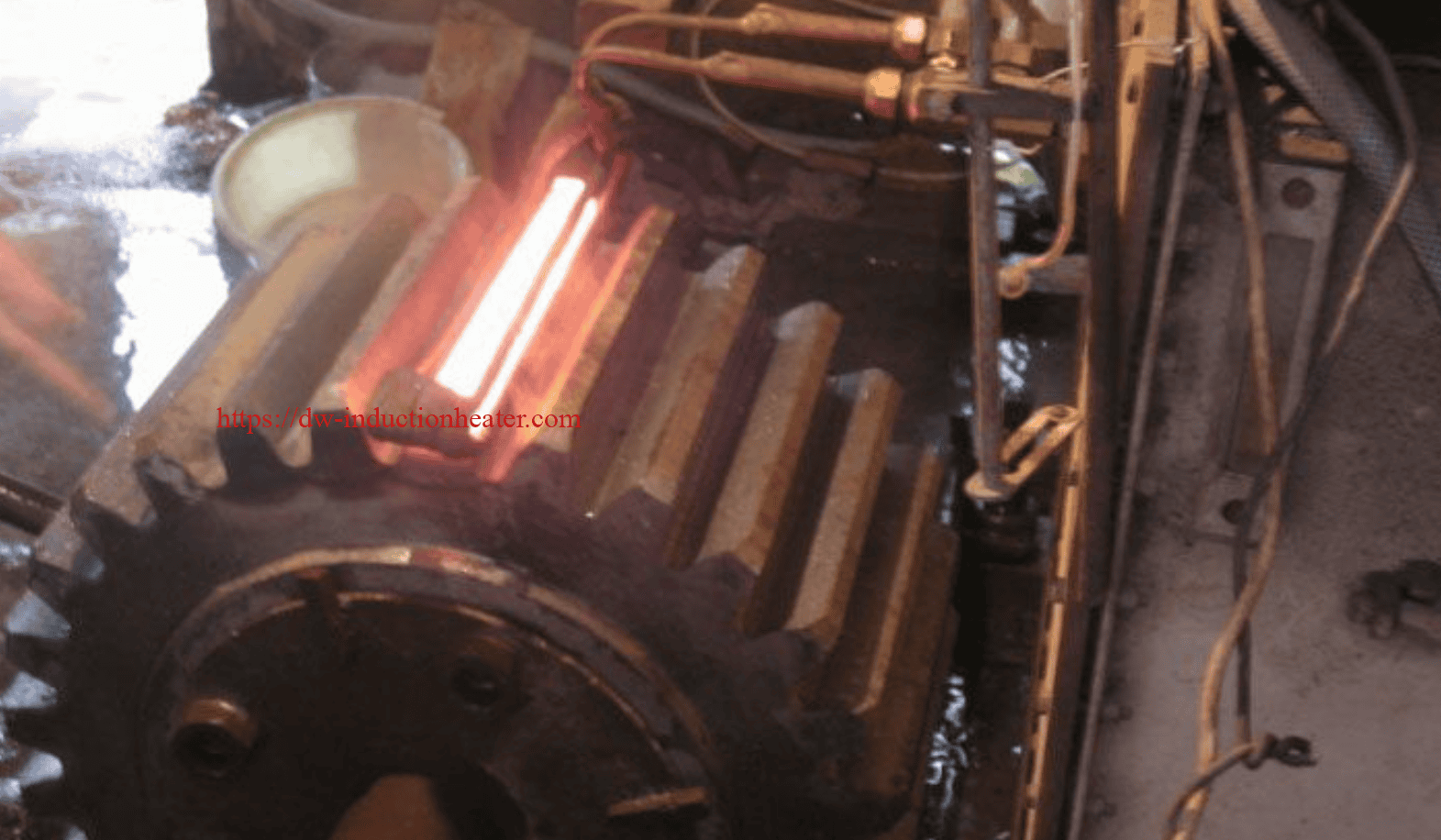

Làm cứng răng bánh răng cảm ứng là một quá trình xử lý nhiệt sử dụng sưởi ấm cảm ứng tần số cao để làm cứng có chọn lọc răng của một bánh răng. Quá trình này bao gồm việc nung nóng các răng bánh răng đến nhiệt độ cao hơn điểm biến đổi của chúng, sau đó là quá trình làm nguội nhanh để đạt được độ cứng mong muốn. Kết quả là tạo ra một lớp bề mặt được làm cứng trên các răng của bánh răng, giúp cải thiện khả năng chống mài mòn, mỏi và rỗ khí.

Tầm quan trọng của việc làm cứng răng bánh răng cảm ứng

Làm cứng răng bánh răng cảm ứng là một quá trình quan trọng đảm bảo hoạt động trơn tru và hiệu quả của máy móc. Quá trình này bao gồm việc đốt nóng các răng bánh răng bằng dòng điện xoay chiều tần số cao và sau đó làm nguội nhanh chúng. Điều này dẫn đến việc hình thành một lớp cứng có khả năng chống mài mòn cao hơn và có tuổi thọ cao hơn so với răng bánh răng ban đầu. Làm cứng cảm ứng đặc biệt quan trọng đối với các bánh răng vì chúng thường xuyên chịu ứng suất và ma sát cao trong quá trình vận hành.

Nếu răng bánh răng không được làm cứng đúng cách, chúng có thể bị mòn nhanh chóng, dẫn đến hỏng hóc máy móc và giảm hiệu suất. Làm cứng răng bánh răng cảm ứng cũng có thể cải thiện khả năng chịu tải của bánh răng, làm cho chúng bền hơn và đáng tin cậy hơn khi vận hành. Bằng cách tăng tuổi thọ của các bánh răng, nhu cầu bảo trì và thay thế giảm đi, tiết kiệm thời gian và tiền bạc. Do đó, điều cốt yếu là phải đảm bảo rằng răng bánh răng được tôi cứng đúng cách thông qua tôi cảm ứng để đảm bảo máy móc hoạt động trơn tru và hiệu quả.

Ưu điểm của việc làm cứng răng bánh răng cảm ứng

1. Tiết kiệm chi phí: Làm cứng răng bánh răng cảm ứng là một giải pháp tiết kiệm chi phí so với các phương pháp làm cứng khác, chẳng hạn như thấm cacbon hoặc thấm nitơ. Quá trình này nhanh hơn, cần ít thiết bị hơn và tạo ra ít chất thải hơn.

2. Cải thiện hiệu suất bánh răng: Làm cứng răng bánh răng cảm ứng cải thiện hiệu suất của bánh răng bằng cách tăng độ cứng, khả năng chống mài mòn và chống mỏi của chúng. Điều này dẫn đến tuổi thọ bánh răng dài hơn và hiệu quả hệ thống được cải thiện.

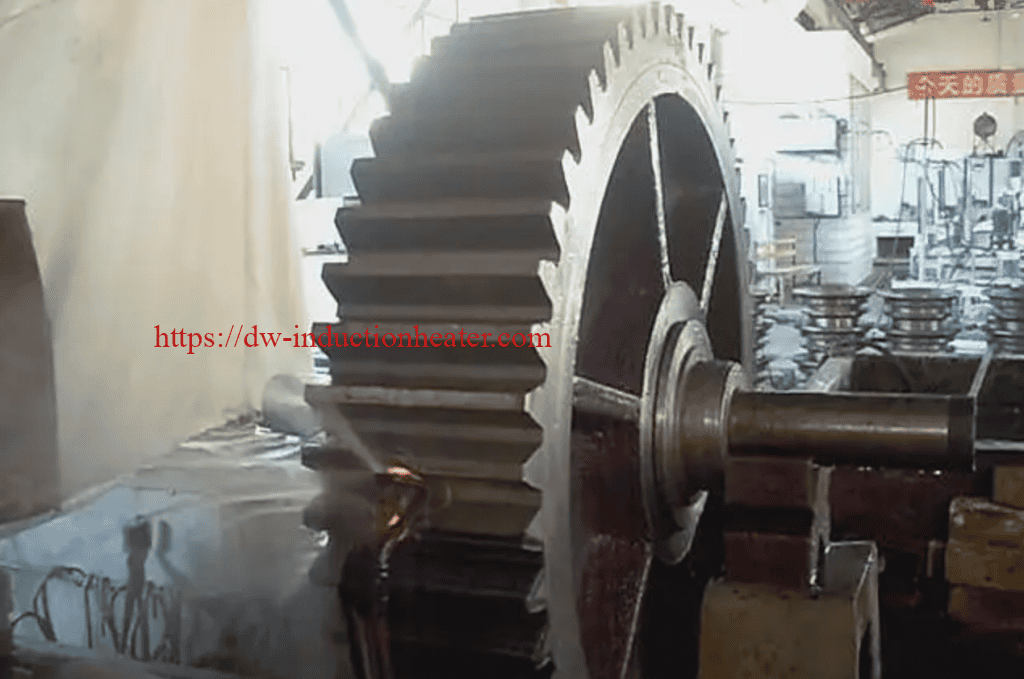

3. Tính linh hoạt: Làm cứng răng bánh răng cảm ứng có thể được áp dụng cho nhiều loại kích cỡ và hình dạng bánh răng, bao gồm bánh răng thẳng và xoắn ốc, bánh răng côn và bánh răng sâu.

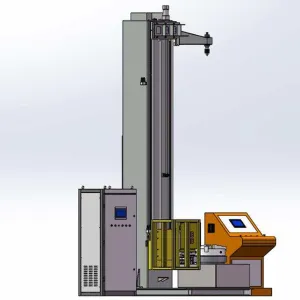

4. Độ chính xác: Làm cứng răng bánh răng cảm ứng là một quy trình chính xác cho phép làm cứng có chọn lọc các khu vực cụ thể của răng bánh răng. Điều này giúp kiểm soát tốt hơn các thuộc tính và hiệu suất cuối cùng của thiết bị.

5. Thân thiện với môi trường: Làm cứng răng bánh răng cảm ứng tạo ra ít chất thải hơn và tiêu thụ ít năng lượng hơn so với các phương pháp làm cứng khác. Điều này làm cho nó trở thành một lựa chọn thân thiện với môi trường hơn.

Các ứng dụng của bánh răng cảm ứng cứng

Làm cứng răng bánh răng cảm ứng được sử dụng trong các ngành công nghiệp khác nhau, bao gồm ô tô, hàng không vũ trụ, nông nghiệp và khai thác mỏ. Nó đặc biệt hữu ích trong các ứng dụng mà bánh răng chịu tải trọng cao, tốc độ cao hoặc tác động lặp đi lặp lại. Một số ứng dụng phổ biến bao gồm:

1. Bánh răng truyền động: Làm cứng răng bánh răng cảm ứng thường được sử dụng trong các bánh răng truyền động để cải thiện khả năng chống mài mòn và mỏi của chúng.

2. Phát điện: Các bánh răng được sử dụng trong thiết bị phát điện, chẳng hạn như tua-bin gió và máy phát thủy điện, có thể được hưởng lợi từ việc làm cứng răng bánh răng cảm ứng để cải thiện hiệu suất và độ tin cậy của chúng.

3. Thiết bị khai thác: Thiết bị khai thác, chẳng hạn như máy nghiền và hệ thống băng tải, dựa vào các bánh răng để vận hành trơn tru. Làm cứng răng bánh răng cảm ứng có thể cải thiện khả năng chống mài mòn của các bánh răng này, tăng tuổi thọ của chúng và giảm chi phí bảo trì.

Vật liệu làm cứng răng bánh răng cảm ứng

Các vật liệu phổ biến nhất được sử dụng để làm cứng răng bánh răng cảm ứng là thép carbon, thép hợp kim thấp và thép hợp kim cao. Việc lựa chọn vật liệu phụ thuộc vào ứng dụng, điều kiện vận hành và các yếu tố môi trường.

Thép carbon được sử dụng phổ biến nhất trong sản xuất bánh răng, do tiết kiệm chi phí và dễ chế tạo. Thép carbon có thể được làm cứng thông qua gia nhiệt cảm ứng để tạo ra một lớp bề mặt cứng vừa cứng vừa chống mài mòn.

Thép hợp kim thấp được sử dụng trong các ứng dụng đòi hỏi độ bền và độ dẻo dai cao. Thép hợp kim thấp có thể được làm cứng thông qua gia nhiệt cảm ứng để tạo ra lớp bề mặt cứng với khả năng chống mài mòn và độ bền vượt trội.

Thép hợp kim cao được sử dụng trong các ứng dụng đòi hỏi khắt khe nhất, nơi trải nghiệm môi trường hoạt động khắc nghiệt. Ví dụ về các ứng dụng như vậy là trong ngành hàng không vũ trụ và quốc phòng. Thép hợp kim cao có thể được làm cứng thông qua gia nhiệt cảm ứng để tạo ra một lớp bề mặt cứng vừa cứng vừa chống mài mòn.

Kết luận

Làm cứng răng bánh răng cảm ứng là một quá trình quan trọng đảm bảo hoạt động đáng tin cậy và tuổi thọ của bánh răng trong các ứng dụng khác nhau như ô tô, hàng không vũ trụ và công nghiệp thiết bị nặng. Quá trình này bao gồm việc sử dụng hệ thống sưởi cảm ứng tần số cao để làm nóng bề mặt của răng bánh răng, sau đó là quá trình làm nguội nhanh để làm mát bề mặt và tạo ra một lớp bề mặt cứng.

Độ sâu của lớp cứng phụ thuộc vào tần số của thiết bị gia nhiệt cảm ứng, thời gian gia nhiệt và vật liệu được sử dụng. Thép carbon, thép hợp kim thấp và thép hợp kim cao là những vật liệu được sử dụng phổ biến nhất để làm cứng răng bánh răng cảm ứng và việc lựa chọn vật liệu phụ thuộc vào ứng dụng, điều kiện vận hành và các yếu tố môi trường.