Làm nóng sơ bộ cảm ứng trước khi hàn để giảm căng thẳng

Tại sao sử dụng gia nhiệt trước cảm ứng trước khi hàn? Làm nóng sơ bộ cảm ứng có thể làm chậm tốc độ làm mát sau khi hàn. Nó có lợi để thoát hydro khuếch tán trong kim loại mối hàn và tránh các vết nứt do hydro gây ra. Đồng thời, nó cũng làm giảm độ cứng của mối hàn và mức độ cứng của vùng bị ảnh hưởng bởi nhiệt, khả năng chống nứt của mối hàn được cải thiện.

Làm nóng sơ bộ cảm ứng có thể làm chậm tốc độ làm mát sau khi hàn. Nó có lợi để thoát hydro khuếch tán trong kim loại mối hàn và tránh các vết nứt do hydro gây ra. Đồng thời, nó cũng làm giảm độ cứng của mối hàn và mức độ cứng của vùng bị ảnh hưởng bởi nhiệt, khả năng chống nứt của mối hàn được cải thiện.

Làm nóng sơ bộ cảm ứng có thể làm giảm ứng suất hàn. Sự chênh lệch nhiệt độ (còn được gọi là độ dốc nhiệt độ) giữa các thợ hàn trong khu vực hàn có thể được giảm bằng cách nung nóng sơ bộ cục bộ hoặc toàn bộ cảm ứng. Bằng cách này, một mặt, ứng suất hàn giảm, mặt khác, tốc độ biến dạng hàn giảm, điều này có lợi để tránh các vết nứt hàn.

Làm nóng sơ bộ cảm ứng có thể làm giảm mức độ hạn chế của kết cấu hàn, điều đặc biệt rõ ràng là giảm hạn chế của khớp Góc. Với sự gia tăng của nhiệt độ gia nhiệt trước cảm ứng, tỷ lệ vết nứt giảm.

Nhiệt độ nung nóng trước cảm ứng và nhiệt độ giữa các lớp (Lưu ý: khi hàn nhiều lớp và hàn nhiều lớp trên mối hàn, nhiệt độ thấp nhất của mối hàn trước được gọi là nhiệt độ giữa các lớp khi hàn sau hàn. Đối với vật liệu yêu cầu hàn nung nóng trước cảm ứng , khi cần hàn nhiều lớp, nhiệt độ giữa các lớp phải bằng hoặc cao hơn một chút so với nhiệt độ nung nóng trước của cảm ứng, nếu nhiệt độ giữa các lớp thấp hơn nhiệt độ nung nóng trước của cảm ứng thì nên nung nóng lại bằng cảm ứng.

Ngoài ra, sự đồng nhất của nhiệt độ nung nóng trước cảm ứng theo chiều dày của tấm thép và trong khu vực mối hàn có tác dụng quan trọng trong việc giảm ứng suất hàn. Chiều rộng của gia nhiệt sơ bộ cảm ứng cục bộ phải được xác định theo giới hạn của thợ hàn, thường gấp ba lần độ dày thành xung quanh vùng hàn và không nhỏ hơn 150-200 mm. Nếu gia nhiệt sơ bộ cảm ứng không đồng đều, không những không làm giảm ứng suất hàn mà còn làm tăng ứng suất hàn.

Làm thế nào để tìm giải pháp làm nóng sơ bộ cảm ứng phù hợp?

Khi chọn thiết bị gia nhiệt cảm ứng thích hợp, chủ yếu xem xét các khía cạnh sau:

Hình dạng và kích thước của phôi gia nhiệt.: Phôi lớn, vật liệu thanh, vật liệu rắn, nên chọn thiết bị gia nhiệt cảm ứng tần số thấp, công suất tương đối; Nếu phôi nhỏ, ống, tấm, bánh răng, v.v., nên chọn thiết bị gia nhiệt sơ bộ cảm ứng có công suất tương đối thấp và tần số cao.

Độ sâu và diện tích cần sưởi ấm: Độ sâu sưởi ấm sâu, diện tích lớn, sưởi ấm tổng thể, nên chọn công suất lớn, thiết bị sưởi ấm cảm ứng tần số thấp; Độ sâu gia nhiệt nông, diện tích nhỏ, gia nhiệt cục bộ, lựa chọn công suất tương đối nhỏ, thiết bị gia nhiệt sơ bộ cảm ứng tần số cao.

Tốc độ gia nhiệt cần thiết: Nếu tốc độ gia nhiệt nhanh, nên chọn thiết bị gia nhiệt cảm ứng có công suất tương đối lớn và tần số tương đối cao.

Thời gian làm việc liên tục của thiết bị: Thời gian làm việc liên tục dài, tương đối chọn thiết bị gia nhiệt sơ bộ công suất lớn hơn một chút.

Khoảng cách giữa đầu gia nhiệt cảm ứng và máy cảm ứng: Kết nối dài, thậm chí sử dụng kết nối cáp làm mát bằng nước nên máy gia nhiệt cảm ứng công suất tương đối lớn.

Hệ thống sưởi cảm ứng: Nó hoạt động như thế nào?

Hệ thống sưởi ấm cảm ứng sử dụng hệ thống sưởi không tiếp xúc. Chúng tạo ra nhiệt bằng điện từ thay vì sử dụng bộ phận làm nóng tiếp xúc với một bộ phận để dẫn nhiệt, cũng như làm nóng bằng điện trở. Hệ thống sưởi cảm ứng hoạt động giống như lò vi sóng hơn — thiết bị vẫn nguội trong khi thức ăn được nấu từ bên trong.

Trong một ví dụ công nghiệp của cảm ứng sưởi ấm, nhiệt được tạo ra trong bộ phận bằng cách đặt nó trong từ trường tần số cao. Từ trường tạo ra dòng điện xoáy bên trong bộ phận, kích thích các phân tử của bộ phận và tạo ra nhiệt. Do quá trình đốt nóng xảy ra hơi bên dưới bề mặt kim loại nên không lãng phí nhiệt.

Điểm tương đồng của hệ thống sưởi cảm ứng với hệ thống sưởi điện trở là cần có sự dẫn nhiệt để làm nóng qua phần hoặc bộ phận. Sự khác biệt duy nhất là nguồn nhiệt và nhiệt độ của dụng cụ. Quá trình cảm ứng nóng lên bên trong bộ phận và quá trình điện trở nóng lên trên bề mặt của bộ phận. Độ sâu của hệ thống sưởi phụ thuộc vào tần số. Tần số cao (ví dụ: 50 kHz) làm nóng gần bề mặt, trong khi tần số thấp (ví dụ: 60 Hz) thâm nhập sâu hơn vào bộ phận, đặt nguồn nhiệt sâu tới 3 mm, cho phép làm nóng các bộ phận dày hơn. Cuộn dây cảm ứng không nóng lên vì dây dẫn lớn đối với dòng điện chạy qua. Nói cách khác, cuộn dây không cần phải nóng lên để làm nóng phôi.

Thành phần hệ thống sưởi ấm cảm ứng

Hệ thống sưởi ấm cảm ứng có thể được làm mát bằng không khí hoặc chất lỏng, tùy thuộc vào yêu cầu ứng dụng. Một thành phần quan trọng chung cho cả hai hệ thống là cuộn dây cảm ứng được sử dụng để tạo nhiệt bên trong bộ phận.

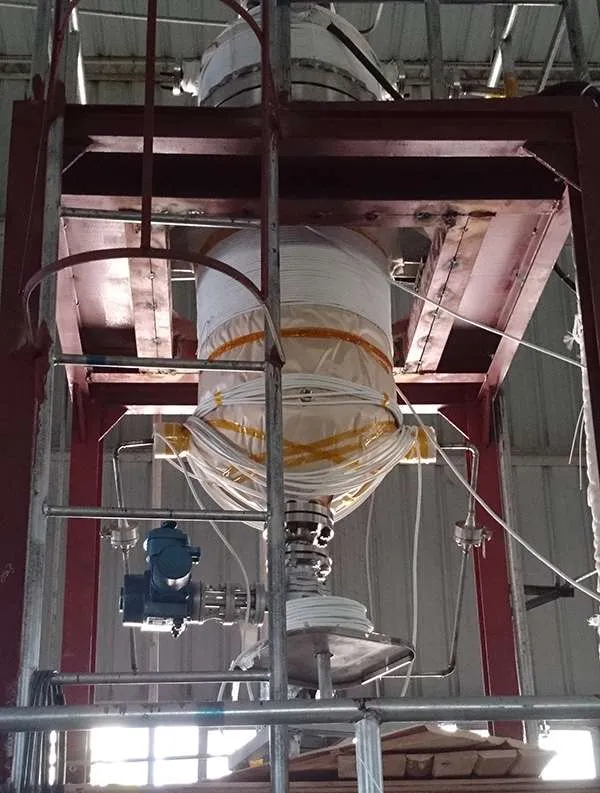

Hệ thống làm mát bằng không khí. Một hệ thống làm mát bằng không khí điển hình bao gồm nguồn điện, chăn cảm ứng và các dây cáp liên quan. Chăn cảm ứng bao gồm một cuộn dây cảm ứng được bao quanh bởi lớp cách nhiệt và được khâu vào một ống bọc Kevlar có thể thay thế được ở nhiệt độ cao.

Loại hệ thống cảm ứng này có thể bao gồm bộ điều khiển để theo dõi và tự động kiểm soát nhiệt độ. Một hệ thống không được trang bị bộ điều khiển yêu cầu sử dụng chỉ báo nhiệt độ. Hệ thống cũng có thể bao gồm một công tắc bật tắt từ xa. Các hệ thống làm mát bằng không khí có thể được sử dụng cho các ứng dụng lên đến 400 độ F, chỉ định nó là hệ thống chỉ làm nóng trước.

Hệ thống làm mát bằng chất lỏng. Vì chất lỏng làm mát hiệu quả hơn không khí nên loại hệ thống sưởi ấm cảm ứng này phù hợp cho các ứng dụng yêu cầu nhiệt độ cao hơn, chẳng hạn như làm nóng sơ bộ ở nhiệt độ cao và giảm căng thẳng. Sự khác biệt chính so với hệ thống làm mát bằng không khí là việc bổ sung bộ làm mát bằng nước và sử dụng ống mềm, làm mát bằng chất lỏng chứa cuộn dây cảm ứng. Các hệ thống làm mát bằng chất lỏng cũng thường sử dụng bộ điều khiển nhiệt độ và bộ ghi nhiệt độ tích hợp, các thành phần đặc biệt quan trọng trong các ứng dụng giảm căng thẳng.

Quy trình giảm căng thẳng điển hình yêu cầu một bước đến 600 đến 800 độ F, tiếp theo là tăng nhiệt độ hoặc tăng nhiệt độ có kiểm soát đến nhiệt độ ngâm khoảng 1,250 độ. Sau một thời gian giữ, bộ phận được làm mát bằng điều khiển từ 600 đến 800 độ. Bộ ghi nhiệt độ thu thập dữ liệu về cấu hình nhiệt độ thực tế của bộ phận dựa trên đầu vào cặp nhiệt điện, một yêu cầu đảm bảo chất lượng cho các ứng dụng giảm căng thẳng. Loại công việc và mã áp dụng xác định quy trình thực tế.

Lợi ích của hệ thống sưởi cảm ứng

Gia nhiệt cảm ứng mang lại nhiều lợi ích, bao gồm chất lượng và tính đồng nhất nhiệt tốt, giảm thời gian chu kỳ và vật tư tiêu hao lâu dài. Hệ thống sưởi cảm ứng cũng an toàn, đáng tin cậy, dễ sử dụng, tiết kiệm điện và linh hoạt.

Tính đồng nhất và chất lượng. Gia nhiệt cảm ứng không đặc biệt nhạy cảm với vị trí cuộn dây hoặc khoảng cách. Nói chung, các cuộn dây phải được đặt cách đều nhau và tập trung vào mối hàn. Trên các hệ thống được trang bị như vậy, bộ điều khiển nhiệt độ có thể thiết lập yêu cầu năng lượng theo kiểu tương tự, cung cấp năng lượng vừa đủ để duy trì cấu hình nhiệt độ. Nguồn điện cung cấp năng lượng trong toàn bộ quá trình.

Thời gian chu kỳ. Phương pháp cảm ứng làm nóng trước và giảm căng thẳng cung cấp thời gian đến nhiệt độ tương đối nhanh. Trên các ứng dụng dày hơn, chẳng hạn như đường hơi nước áp suất cao, hệ thống sưởi cảm ứng có thể giảm hai giờ kể từ thời gian chu kỳ. Có thể giảm thời gian chu kỳ từ nhiệt độ điều khiển sang nhiệt độ ngâm.

Thời gian chu kỳ. Phương pháp cảm ứng làm nóng trước và giảm căng thẳng cung cấp thời gian đến nhiệt độ tương đối nhanh. Trên các ứng dụng dày hơn, chẳng hạn như đường hơi nước áp suất cao, hệ thống sưởi cảm ứng có thể giảm hai giờ kể từ thời gian chu kỳ. Có thể giảm thời gian chu kỳ từ nhiệt độ điều khiển sang nhiệt độ ngâm.

Vật tư tiêu hao. Vật liệu cách nhiệt được sử dụng trong hệ thống sưởi cảm ứng dễ dàng gắn vào phôi và có thể tái sử dụng nhiều lần. Ngoài ra, cuộn dây cảm ứng rất chắc chắn và không yêu cầu vật liệu dây hoặc gốm dễ vỡ. Ngoài ra, vì các cuộn dây cảm ứng và đầu nối không hoạt động ở nhiệt độ cao nên chúng không bị xuống cấp.

Dễ sử dụng. Một lợi ích chính của việc làm nóng sơ bộ cảm ứng và giảm căng thẳng là sự đơn giản của nó. Lớp cách nhiệt và dây cáp được lắp đặt đơn giản, thường mất chưa đầy 15 phút. Trong một số trường hợp, cách sử dụng thiết bị cảm ứng có thể được dạy trong một ngày.

Hiệu quả năng lượng. Nguồn năng lượng biến tần có hiệu suất 92 phần trăm, một lợi thế quan trọng trong thời đại chi phí năng lượng tăng chóng mặt. Ngoài ra, quá trình gia nhiệt cảm ứng hiệu quả hơn 80%. Về nguồn điện đầu vào, quá trình cảm ứng chỉ yêu cầu một dòng 40-amp cho 25 kW điện.

Sự an toàn. Làm nóng sơ bộ và giảm căng thẳng thông qua phương pháp cảm ứng thân thiện với người lao động. Hệ thống sưởi cảm ứng không yêu cầu các bộ phận làm nóng và đầu nối nóng. Rất ít hạt trong không khí có liên quan đến chăn cách nhiệt và bản thân lớp cách nhiệt không tiếp xúc với nhiệt độ cao hơn 1,800 độ, điều này có thể khiến lớp cách nhiệt bị phân hủy thành bụi mà công nhân có thể hít phải.

Độ tin cậy. Một trong những yếu tố quan trọng nhất ảnh hưởng đến năng suất trong việc giảm căng thẳng là một chu kỳ không bị gián đoạn. Trong hầu hết các trường hợp, sự gián đoạn chu kỳ có nghĩa là quá trình xử lý nhiệt sẽ cần được chạy lại, điều này rất quan trọng khi một chu trình nhiệt có thể mất một ngày để hoàn thành. Các bộ phận của hệ thống sưởi ấm cảm ứng khiến chu kỳ khó xảy ra gián đoạn. Hệ thống cáp cho cảm ứng rất đơn giản nên ít có khả năng hỏng hóc hơn. Ngoài ra, không có công tắc tơ nào được sử dụng để kiểm soát đầu vào nhiệt cho bộ phận.

Tính linh hoạt. Ngoài việc sử dụng hệ thống sưởi cảm ứng để làm nóng sơ bộ và giảm căng thẳng cho đường ống, người dùng đã điều chỉnh quy trình cho mối hàn, khuỷu tay, van và các bộ phận khác. Một trong những khía cạnh của hệ thống sưởi cảm ứng khiến nó trở nên hấp dẫn đối với các hình dạng phức tạp là khả năng điều chỉnh các cuộn dây trong quá trình gia nhiệt để chứa các bộ phận và bộ tản nhiệt độc đáo. Người vận hành có thể bắt đầu quá trình, xác định tác động của quá trình gia nhiệt trong thời gian thực và sửa đổi vị trí cuộn dây để thay đổi kết quả. Các dây cáp cảm ứng có thể được di chuyển mà không cần chờ làm mát không khí ở cuối chu kỳ.

Gia nhiệt cảm ứng trước khi ứng dụng hàn

Công nghệ này đã được chứng minh trong một số dự án, bao gồm đường ống dẫn dầu và khí đốt, xây dựng thiết bị hạng nặng, bảo trì và sửa chữa thiết bị khai thác mỏ.

Đường ống dẫn dầu. Một hoạt động bảo trì đường ống dẫn dầu ở Bắc Mỹ cần thiết để làm nóng đường ống trước khi hàn ống bọc sửa chữa bao quanh hoặc phụ kiện vào 48-in của đường ống. đường tròn. Mặc dù công nhân có thể thực hiện nhiều sửa chữa mà không cần phải dừng dòng dầu chảy hoặc xả dầu ra khỏi đường ống, nhưng bản thân sự hiện diện của dầu thô đã cản trở hiệu quả hàn vì dầu chảy hấp thụ nhiệt. Các mỏ hàn propan yêu cầu quá trình hàn bị gián đoạn liên tục để duy trì nhiệt và gia nhiệt điện trở — trong khi cung cấp nhiệt liên tục — thường không thể đáp ứng nhiệt độ mối hàn yêu cầu.

Công nhân đã sử dụng hai hệ thống 25 kW với các chăn song song để đạt được nhiệt độ làm nóng sơ bộ là 125 độ khi sửa chữa ống bọc ngoài. Kết quả là họ đã giảm thời gian chu kỳ từ 12 đến XNUMX giờ xuống còn XNUMX giờ cho mỗi mối hàn chu vi.

Công nhân đã sử dụng hai hệ thống 25 kW với các chăn song song để đạt được nhiệt độ làm nóng sơ bộ là 125 độ khi sửa chữa ống bọc ngoài. Kết quả là họ đã giảm thời gian chu kỳ từ 12 đến XNUMX giờ xuống còn XNUMX giờ cho mỗi mối hàn chu vi.

Làm nóng sơ bộ để sửa chữa khớp nối STOPPLE (điểm nối chữ T với van) thậm chí còn khó khăn hơn do độ dày thành của khớp nối lớn hơn. Tuy nhiên, với hệ thống sưởi cảm ứng, công ty đã sử dụng bốn hệ thống 25 kW với thiết lập chăn song song. Họ đã sử dụng hai hệ thống ở mỗi bên của chữ T. Một hệ thống được sử dụng trên đường dây chính để làm nóng trước dầu và hệ thống thứ hai được sử dụng để làm nóng trước chữ T tại mối hàn theo chu vi. Nhiệt độ làm nóng trước là 125 độ. Điều này làm giảm thời gian hàn từ 12 đến 18 giờ xuống còn XNUMX giờ cho mỗi mối hàn chu vi.

Đường ống khí đốt tự nhiên. Một dự án xây dựng đường ống dẫn khí đốt tự nhiên đòi hỏi phải xây dựng một đường ống có đường kính 36 inch, dày 0.633 inch từ Alberta, Canada đến Chicago. Trên một đoạn của đường ống này, nhà thầu hàn đã sử dụng hai nguồn điện 25 kW gắn trên máy kéo với chăn cảm ứng gắn vào cần để tăng tốc độ và sự thuận tiện. Các nguồn điện đã làm nóng trước cả hai mặt của mối nối ống. Điều quan trọng đối với quá trình này là tốc độ và khả năng kiểm soát nhiệt độ đáng tin cậy. Khi hàm lượng hợp kim tăng lên trong vật liệu để giảm trọng lượng và thời gian hàn, đồng thời tăng tuổi thọ của bộ phận, việc kiểm soát nhiệt độ gia nhiệt trước trở nên quan trọng hơn. Ứng dụng sưởi ấm cảm ứng này cần ít hơn ba phút để đạt được nhiệt độ làm nóng trước 250 độ.

Thiết bị nặng. Một nhà sản xuất thiết bị hạng nặng thường hàn các răng của bộ chuyển đổi vào các gầu của máy xúc lật. Bộ phận hàn đính đã được di chuyển tới lui trong một lò nung lớn, yêu cầu người vận hành hàn phải đợi trong khi bộ phận được nung nóng lại nhiều lần. Nhà sản xuất đã chọn thử hệ thống sưởi cảm ứng để làm nóng trước cụm lắp ráp nhằm ngăn sản phẩm di chuyển.

Vật liệu dày 4 inch với nhiệt độ làm nóng trước cần thiết cao do hàm lượng hợp kim. Chăn cảm ứng tùy chỉnh đã được phát triển để đáp ứng các yêu cầu ứng dụng. Thiết kế cách nhiệt và cuộn dây mang lại lợi ích bổ sung là che chắn cho người vận hành khỏi nhiệt bức xạ của bộ phận. Nhìn chung, các hoạt động hiệu quả hơn đáng kể, giảm thời gian hàn và duy trì nhiệt độ trong suốt quá trình hàn.

Thiết bị khai thác mỏ. Một mỏ đã gặp sự cố nứt nguội và làm nóng sơ bộ không hiệu quả bằng cách sử dụng máy sưởi propan trong hoạt động sửa chữa thiết bị khai thác. Người vận hành hàn phải thường xuyên tháo lớp chăn cách nhiệt thông thường ra khỏi bộ phận dày để truyền nhiệt và giữ cho bộ phận ở nhiệt độ chính xác.

Chăn làm nóng trước cảm ứng duy trì nhiệt độ của gầu trong quá trình gắn răng.

Mỏ đã chọn thử sưởi ấm cảm ứng bằng cách sử dụng chăn phẳng, làm mát bằng không khí để làm nóng trước các bộ phận trước khi hàn. Quá trình cảm ứng áp dụng nhiệt cho một phần một cách nhanh chóng. Nó cũng có thể được sử dụng liên tục trong quá trình hàn. Thời gian sửa chữa mối hàn đã giảm 50 phần trăm. Ngoài ra, nguồn điện được trang bị bộ điều khiển nhiệt độ để giữ cho bộ phận ở nhiệt độ mục tiêu. Điều này gần như loại bỏ việc làm lại do nứt nguội.

Nhà máy điện. Một nhà xây dựng nhà máy điện đang xây dựng một cơ sở năng lượng khí đốt tự nhiên ở California. Các nhà sản xuất nồi hơi và thợ lắp đường ống đã gặp phải sự chậm trễ trong xây dựng do các phương pháp làm nóng sơ bộ và giảm căng thẳng mà họ đang sử dụng trên các đường ống dẫn hơi nước của nhà máy. Công ty đã đưa vào công nghệ sưởi ấm cảm ứng nhằm tăng hiệu quả, đặc biệt đối với công việc trên các dây chuyền hơi nước từ trung bình đến lớn, vì những bộ phận này cần nhiều thời gian xử lý nhiệt nhất trên công trường.

Sự đơn giản của việc bọc chăn cảm ứng xung quanh các hình dạng phức tạp, chẳng hạn như tại nhà máy điện khí đốt tự nhiên này, có thể giảm thời gian xử lý nhiệt.

Trên một 16-in điển hình. hàn với một 2-in. độ dày của tường, hệ thống sưởi cảm ứng có thể giảm hai giờ so với thời gian đạt đến nhiệt độ (600 độ) và một giờ nữa để đạt đến nhiệt độ ngâm (600 độ đến 1,350 độ) để giảm căng thẳng.